FAME UHD - Miroir M1

Contexte

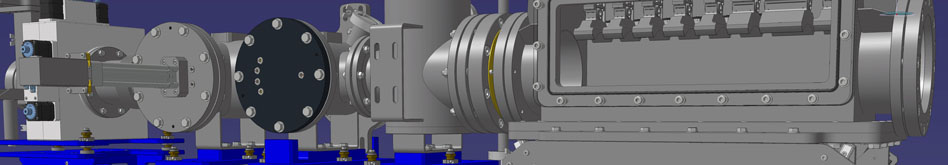

La ligne de lumière FAME UHD, installée à l’ESRF est dédiée à la spectroscopie d’absorption par rayons X pour la science des matériaux et de l’environnement. Le miroir M1, réalisé en silicium, est le premier élément optique de la ligne. Il mesure 1570mm de long et 150mm de large.

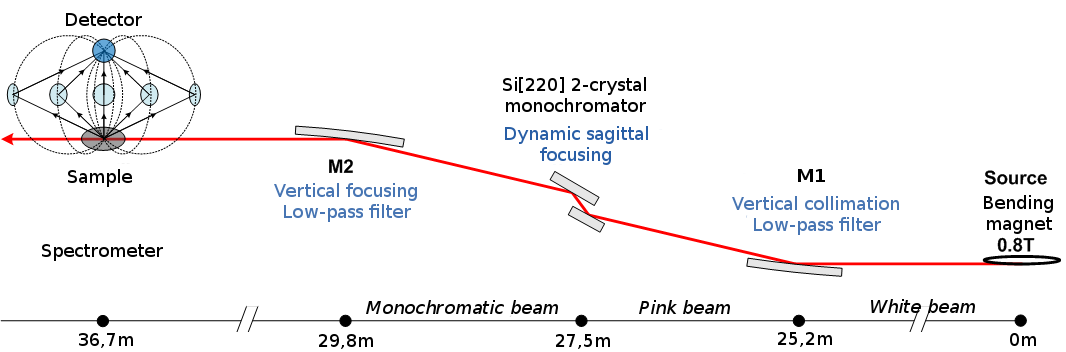

Figure 1 : Description de la ligne FAME UHD et positionnement du miroir M1

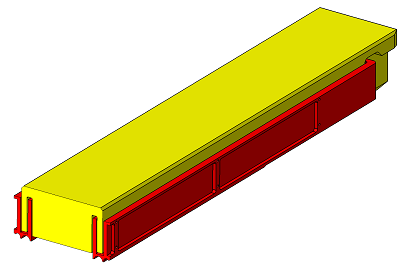

| Pour focaliser correctement les photons vers l’élément optique suivant, le miroir est soumis à un moment de flexion permettant de le courber. Les plus petits rayons de courbures atteints sont de l’ordre de 6km. Le miroir M1 reprend une grande partie de la charge thermique provenant du faisceau (465W sur les 900W). Le miroir est constitué d’ailettes, qui trempent dans un alliage de ternaire (In-Ga-Sn) afin de découpler le miroir des vibrations générées par le système de refroidissement. Ce ternaire est contenu dans une goulotte en cuivre (en rouge ci-dessous) et est refroidi par un circuit hydraulique dont la température et le débit sont régulés. |

Figure 2 : Vue en coupe du miroir et de ses goulottes de refroidissement contenant l’alliage de ternaire |

Calculs thermomécaniques

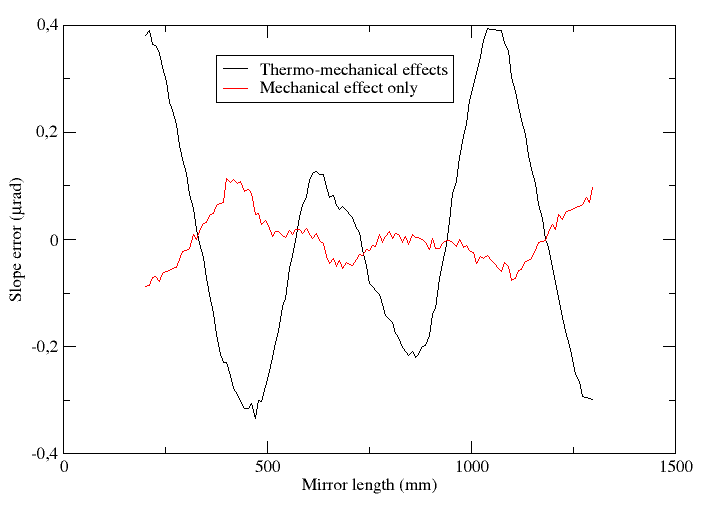

Le SERAS a pris en charge les calculs thermomécaniques du miroir M1. Les dimensions du miroir ont été optimisées de façon à concentrer un maximum de flux vers l’élément optique suivant (le monochromateur). Le critère de qualité usuel du miroir est l’erreur de pente (exprimé en µrad : microradian). Il quantifie la différence de forme qu’il existe entre un miroir parfait (théorique) et un miroir réel, c’est-à-dire déformé suite au chargement thermomécanique. L’erreur de pente spécifiée dans le cahier des charges est de 1µrad maximum sur la surface optique.

La méthode de calcul est la suivante :

- Calcul mécanique : évaluation des efforts à appliquer sur chaque compensateur pour maintenir le miroir parfaitement plan au repos ;

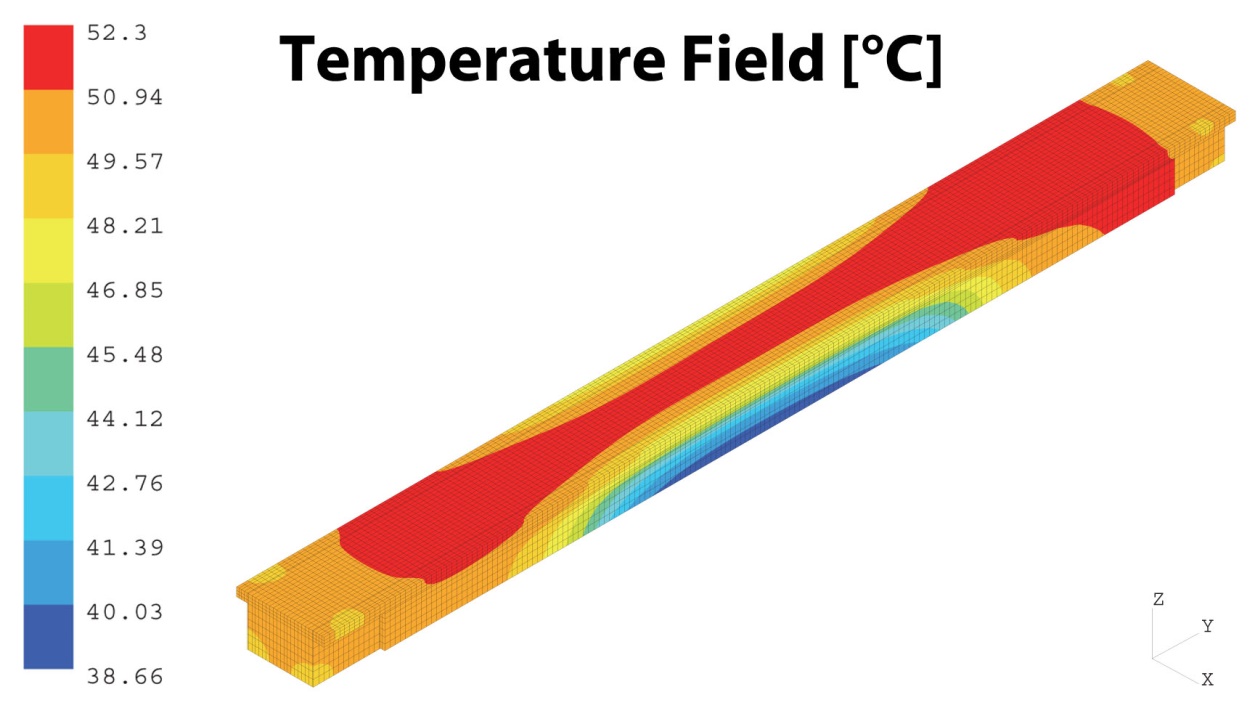

- Calcul thermique : calcul du champ de température sous la charge thermique déposée par le faisceau à la surface du miroir et refroidit par le système hydraulique ;

- Calcul thermomécanique : récupération de la carte des températures et application du moment permettant de courber le miroir ;

- Calcul de l’erreur de pente à partir de la surface optique déformée ;

- Insertion de la surface déformée dans Shadow, un logiciel de ray tracing, permettant d’étudier le parcours des différents rayons et la qualité du faisceau en sortie de la ligne de lumière.

Figure 3 : Carte des températures du miroir après le calcul thermique

Les calculs par éléments finis en mécanique, thermique et thermomécanique ont été menés avec le logiciel SAMCEF, grâce aux modules BACON, ASEF et Mecano Thermal.

Couplage avec Shadow – Boucle de calculs

L’erreur de pente est obtenue à la suite d’une longue série de calculs. La multiplicité des étapes rend la procédure de calcul fastidieuse lorsqu’elle est effectuée manuellement. L’optimisation reste possible mais demande un investissement en temps important.

Pour remédier à cette contrainte, nous avons créé une boucle de calculs programmée sous MATLAB. Elle permet :

- D’enchainer différents calculs (mécanique, thermique…) et le post-traitement ;

- De faire varier des valeurs de manière automatique.

Des milliers de cas ont ainsi été traités grâce à cette automatisation, conduisant à un très important gain de temps (évalué à plusieurs mois par rapport à une démarche manuelle).

Cette automatisation a également permis de mener une optimisation visant à déterminer les dimensions qui minimisent l’erreur de pente. Les dimensions finales génèrent des erreurs de pentes inférieures à 0.75 µrad dans les différents cas d’utilisation.

Figure 4 : Comparatif entre l'erreur de pente sous chargement mécanique et thermomécanique

Miroir optimisé - Cas à 8.5 mrad

Par ailleurs, cette boucle de calcul a rendu possible l’intégration d’un logiciel d’optique dédié à des applications scientifiques. Ce couplage inédit entre un logiciel de calculs par éléments finis SAMCEF et un logiciel de ray tracing (Shadow) a donné accès à une série de nouveaux indicateurs corrélant le critère utilisé jusqu’à présent (erreur de pente). Ce couplage fait actuellement l’objet d’un article, qui sera bientôt inséré sur cette page.

Etudes complémentaires

Contact

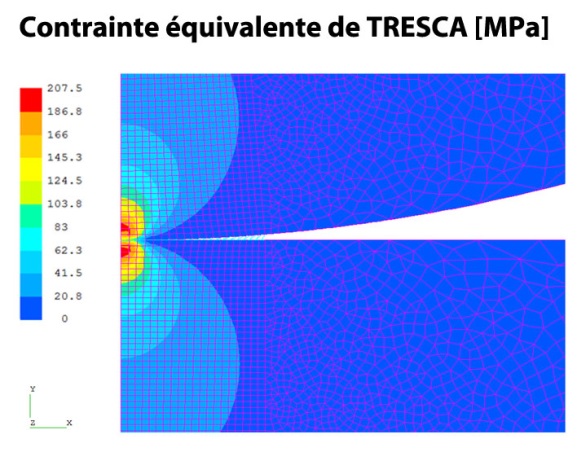

Un des points délicats concerne la manière de transmettre le couple (pour donner la courbure au miroir). Les efforts transitent par des appuis de petites dimensions. Le contrôle des pressions de contact et des contraintes générées est indispensable. Des modèles éléments finis locaux en EPD (Etat Plan de Déformation) et en axisymétrie ont été mis en place. Ils ont été corrélés par des modèles analytiques issus d’une feuille de calcul disponible en téléchargement sur ce site, permettant de garantir l’intégrité du miroir sous les efforts de courbure.

Figure 5 : modèle local EPD pour la validation de la géométrie des composants en contact

Résistance thermique

Des recherches ont été menées sur les résistances thermiques de contact, leur influence et leur modélisation. Les zones de contact entre le miroir et la mécanique environnante peuvent modifier sensiblement le champ de température et ainsi dégrader l’erreur de pente. Une étude de sensibilité sur la valeur de la résistance ou encore sur la dimension des zones de contact a permis d’orienter le choix de la solution technique.

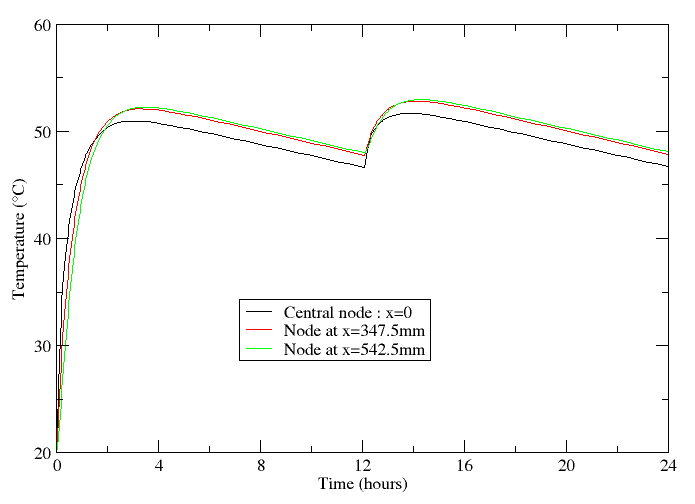

Thermique transitoire

L’intensité du faisceau de l’ESRF décroit au cours du temps. Au cours d’un cycle classique, le faisceau perd 20% de son intensité au bout de 12 heures. Pour pallier ce phénomène, une réinjection a lieu toutes les 12 heures, permettant au faisceau de retrouver son intensité initiale. Des analyses de thermique transitoire ont mis en avant les variations de température du miroir en fonction de la décroissance de la puissance déposée au cours du temps. On remarque que les variations du champ de température et donc de la forme du miroir s’étendent sur plusieurs dizaines de minutes lors de chaque réinjection et sur plusieurs heures lors du lancement d’un cycle ESRF. Les mesures durant cette période sont fortement déconseillées.

Figure 11 : Variation de température en 3 points de la surface du miroir au cours du temps, en fonction de l'intensité du faisceau

Liens

Page web de la ligne de lumière FAME UHD sur le site de l'ESRF